| |

|---|---|

| (点击题目可以在互联网中搜索该题目的相关内容) 日期:2008-1-3 18:07:38 来源:中国工控网 作者: 点击: | |

|

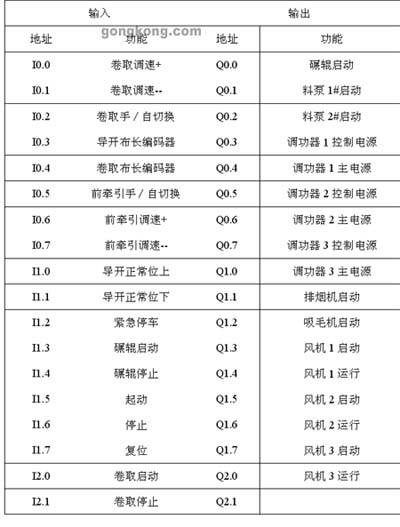

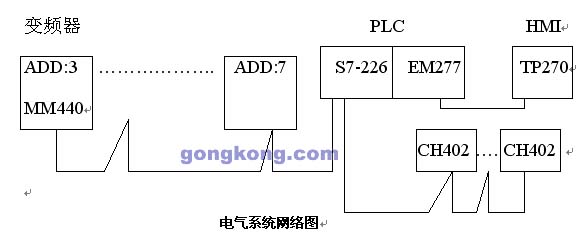

我公司共有六条输送带生产线,其中全塑阻燃带生产线是九十年代初由阜新矿务局总机厂外委加工制造的,能够生产全塑整芯阻燃输送带,属于七十年代设计的产品。由于塑化箱、涨力装置不能很好的满足生产要求,造成产品质量波动,没有最大限度投入运行,经济效益不理想。在近几年中,我们系统地研究了生产线的原理和性能,特别是注意吸取在引进、消化、吸收和使用原生产线的过程中积累的丰富经验,2004搞了“国产涂刮法整芯输送带生产线升级改造”项目。 一、 生产线布置及技术要求 全塑阻燃带生产线全线长40米,具有生产宽≤1400mm,成品带级别≤10级,年产150万平方米全塑整芯阻燃输送带的生产能力。产品质量明显提高,达到国内同期先进水平。 1、整条生产线工艺布置如下:  2、根据生产线的工艺要求,电气控制系统要具备以下功能: (1) 实现全过程自动化动作,包括开车、停车、报警自停等。又能实现局部手动控制。 (2) 实现和过程动作配套的高精度的程序温度控制以及长度、时间的计量。 (3) 具备人机对话功能:当系统某一部分出现故障时,S7-200能对它们进行实时监测,记忆存储,并快速报警。 (4) PLC、触摸屏和五个变频器进行网络通信,实现系统间安全连锁。 (5) 带体涨力均匀、稳定、准确并且可调整,温度可控,且要稳定。 二、硬件系统构成 I/O分配表  根据设计要求,综合机器的先进性、可靠性和成本因素,硬件采用了如下配置: 1、人机对话界面采用带RS485通讯口的SIEMENS TP270触摸显示屏。 2、无级调速装置采用分辨率为0.01HZ的MM440型的SIEMENS变频器,可使电机的转速精度达到0.1rpm,从而使拉伸涨力的误差控制在0.2%以内。 3、控制核心采用SIEMENS的S7-200型 PLC型号为S7-226-2BD21-0XBO CPU及EM223模拟输出模块,由于 CPU226具有2组通讯口中,因此PLC与触摸屏、变频器三者之间采用网络通讯可简化硬件结构,节约成本,充分保证系统的可靠运行。 三、软件系统构成 系统采用网络通讯模式,所以CPU226为上位机,五个变频器为下位机,网络间的站址分配为:TP270站址为1,CPU226站址为2,五个变频器站址分别是3到7。CPU226的一组通讯口以USS协议与变频器进行通讯,另一组通讯口与CH402温控终端进行通讯 ,利用扩展EM277型号为277-OAA22-OXAO与触摸屏进行点对点(PPI)通讯。操作时,工艺参数通过触摸屏进行输入并通讯进入PLC进行运算,PLC将计算结果按站址传给五个变频器和EM223模块,从而实现对生产线的控制。  电气系统网络图 1、人机界面 人机对话界面是设置工艺参数的关键,共设置画面8幅,分别为生产线联动控制、参数设定、卷取控制、糊料泵控制、电加热控制、碾辊机与吸毛机控制、参数记录与曲线显示、HMI系统控制。 1)生产线联动控制:实现全过程自动化运行,具备启动、停止、复位和报警功能。 2)参数设定:设定主牵引转速,选择按比例或涨力模式控制副牵引转速,从而实现涨力控制。 3)卷取控制:可与全线联动,也可全线停机后单独控制,便于成品带的收卷。 4)糊料泵控制:实现启动和停止,设置料位计,加满料后自动停机。 5) 电加热控制:利用SPR100调功器,控制电加热排,对带体实现预加热。 6) 碾辊机和吸毛机控制:根据带芯等级不同实现启动和停止,以利于提高产品质量。 7) 参数记录与曲线控制:可实现加热箱温度、白带芯布长、成品带长、涨力值的记录和曲线显示。 8) HMI系统:对HMI系统进行控制和维护。 2、网络通讯 当系统上电后,PLC首先判断网络中的TP270是否存在并与之产生通讯,通讯成功后PLC对站址为3~7的五台变频器进行通讯,并将结果显示出来,无误方可开车,否则提示报警,并显示解决方式。 开车前,工作人员要确定所对工艺参数已经设定好,各个工作单位均已就绪,即可全线起动。工艺参数设定密码保护,只有工作人员输入口令后才能对参数进行修改,且只有在系统停止状态下才能修改,系统启动后,参数设定将被锁定,禁止修改。 3、系统的抗干扰措施 在以S7-200为核心的控制系统中,存在多种信号。弱电方面有热电阻4-20mA的标准化信号;S7-200各种输入触点以及控制信号等。强电方面有高速搅拌电动机,各种电磁阀、牵引电机等。由于信号较多,系统布线时难以分开,所以会出现意想不到的干扰信号,这些信号不但会给系统的控制和测量带来误差,有时还会使系统无法正常工作。本系统最易受到干扰的是S7-200和传感器信号。 本新闻共2页,当前在第1页1 2

|

|

| 上一篇: JX-300X DCS 在CPE装置中的应用 下一篇: 施耐德电气在烧结生产过程中的应用 |