| |

|---|---|

| (点击题目可以在互联网中搜索该题目的相关内容) 日期:2008-1-13 12:30:15 来源:PLC&FA 作者:天津天铁冶金集团有限公司 烧结厂 万胜兹 张春涛 姚俊平 点击: | |

|

1 引言 天铁集六号烧结机于2001年8月建成投产,设计烧结机面积为126m2,分为混合上料系统(a系统)、烧结系统(b系统)、冷却筛分系统(c系统),运灰系统(d系统),机头除尘系统(e系统),机尾除尘系统(f系统)六个系统。利用系数1.21t/m2.h,作业率90.4%,年产高碱度烧结矿120.7万吨。通过电器、仪表、计算机实现了三电一体化设计。 2 自动控制系统设计 2.1 系统配置 6号烧结机自控系统低压电气开关控制采用施耐德的空气开关、接触器。过程控制由4套施耐德quantum 系列plc控制即机头主抽风机plc系统,机头除尘plc系统,机尾除尘plc系统,烧结生产控制plc系统;1套用于控制烧结机润滑的施耐德momentum系列plc系统。生产控制主系统由1个主控站,6个远程站组成。二台监控计算机(ifix站)用于控制主系统的操作。机头、机尾 ifix站控制机头机尾除尘操作、智能终端magelis监控风机系统,如图1所示。

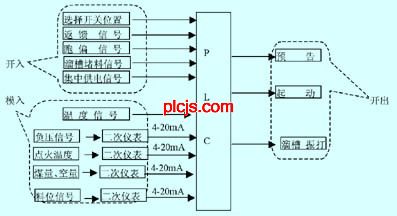

图1 系统配置 2.2 控制设计 (1)电气系统原理设计。参加联锁的电气设备,现场设有一个选择开关,设有手动、零位、自动三个位置。手动用于单体试车或故障检测,零位用于事故处理,自动用于计算机集中控制。对于皮带系统,有5个开入信号(选择开关位置信号、反馈信号、跑偏信号、溜槽堵料,集中供电信号),3个开出信号(预告、启动、溜槽振动器启动)。其它设备设有3个开入信号(选择开关位置信号、反馈信号、集中供电信号),2个输出信号(预告、启动)。对于变频调速设备,其电机运行的各种数据通过mb+网送入plc。如图2所示。 (2)仪表系统原理设计。机头主抽风机plc、机头除尘plc、机尾除尘plc的仪表检测信号,经过modbus plus网送入生产控制主系统plc,机头主抽风机plc、机头除尘plc、机尾除尘plc分别设有人机对话装置maglis,且中央控制室能够监视和控制(参见图1)。 6号烧结机的温度检测信号直接进入plc的热电阻模块,负压通过二次仪表转换成4-20ma信号进入plc的模拟量模块,点火温度采用的是红外线检测,其输出的4-20毫安信号进入plc模拟量输入模块,煤气、水量等调节阀设有手动、自动调节,其位置反馈信号通过4-20ma的模拟量输入模块进入plc。铺底料、混合料等料位采用abb的检测仪表,其输出的4-20ma信号进入plc的模拟量输入模块(参见图2)。 实现了集中监视、分散控制的模式。

图2 电气原理设计 (3)计算机系统原理设计。6号烧结机去掉了传统的控制模式操作台,中央控制室设有2台ifix数据采集监视控制站,1台多媒体监视站及可以互相切换的大屏幕等离子体监视器,软件平台采用windows 2000 professional,上位监控软件为无穷点ifix2.5,所有plc的编程软件采用concept 2.2,编程语言fbd。系统的启动、停止、调节等操作都在2台计算机上进行。通过系统的多媒体闭路监视,能够清楚地看到主要系统设备的运行状况,完全实现了计算机监视、操作控制。 2.3 功能设计 6号烧结机的自控系统集检测、控制于一体,实现了计算机、电气、仪表三电一体化控制。 (1)数据采集。对6号烧结机所有进入计算机的电气、仪表巡回检测,以总貌、系统图、数据表、曲线图、棒状图等多种形式显示,并自动生成各种统计报表。 (2)自动报警。对所有进入plc的仪表信号跟踪,根据上下限自动报警,并且具有开路、短路等信息。 (3)故障自动诊断。对各个plc通道站的各个模块状态、通讯状态以及电气系统运行状态、调速变频器故障情况监视,并给出故障类型提示。 (4)电气、仪表控制。主抽风机plc控制系统,实现了主抽风机油泵的自动控制。生产控制plc主系统,实现了a、b、c、d四个系统的顺启、顺停、紧急停车、解除停车等功能烧结机、泥辊、环冷、圆辊给料的四级联调,待火、生产的相互切换,铺底料位的自动控制、一、二次给水的调节等控制。 |

|

| 上一篇: SIEMENSS7-200在整芯阻燃输送带生产线中的应用 下一篇: 没有了 |