点击【 大 中 小 】,可以选择字体的大小,以便你阅读.

摘 要: 本文着重介绍了西门子 S7-300 PLC在转炉汽化冷却自动控制系统的应用,并介绍了转炉汽化冷却自控系统的配置与构成,并对其控制功能及其实现作了简要描述。

关键字: S7-300/WinCC/ESM

1 引言

当前转炉炼钢的烟汽除尘系统大都采用og法,这种方式的除尘系统可分为三大部分,既汽包及余热锅炉部分、汽包供水部分及煤气回收部分。而汽包及余热锅炉和汽包供水两大部分是转炉炼钢的必不可少的,该系统用来清除转炉烟汽中的粉尘、降低烟汽的温度以及吸收蒸汽节约能源等多重作用,因此它的自动化控制也非常重要。本文着重阐述了采用西门子s7-300型plc对转炉汽化冷却的自动化控制。

2 系统介绍

2.1 控制要求

汽化冷却系统主要控制以下两大控制设备:

(1) 汽包系统

汽包给水阀、汽包主汽阀、汽包放汽阀、汽包加热阀、汽包1#、2#排污阀、汽包紧急放水阀、汽包1#、2#给水泵;1#、2#强制循环泵、1#强制循环泵出口阀、2#强制循环泵出口阀、强制循环泵旁通阀;

(2) 蓄热器系统

蓄热器补水阀、蓄热器充汽阀、蓄热器放散阀、1#、2#软水泵。

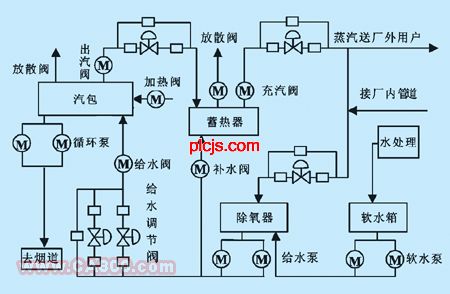

根据工艺要求要对汽包水位、汽包蒸汽阀前压力、蓄热器水位、除氧器进汽阀前压力进行自动调节,工艺示意图见图1。

图1 工艺示意图

2.2 系统的配置与构成

系统采用两套西门子s7-300 plc,其中一套置于31m,另一套置于地面,31m处的plc控制汽包系统,地面的plc控制蓄热器系统。两套plc除了信号模板不同,其它模板选型都相同。

在监控系统的选择上,为了和西门子plc通讯的方便性以及本身功能的强大性,使用wincc监控软件实现重要的设备操作记录和重要数据的历史存档,并提供重要数据的声光报警,为整个生产中出现的故障进行及时预警,并提出相应的处理方法。

图2 系统配置功能图

系统配置功能图如图2所示。

3 控制功能

3.1阀位控制

汽化冷却系统中基本上是电动阀,为了设备的安全,要进行联锁,包括按钮互锁、正反转输出互锁、正反转反馈运行互锁以及限位开关,必要时可通过画面解除限位联锁。

3.2 泵控制

给水泵、软水泵、循环泵:一运一备,互为备用,当工作泵(运行泵)出现故障时,马上启动备用泵。一旦备用泵启动,则另一个泵就作为备用泵备用。

3.3 仪表回路调节

除汽包水位调节外,其他3个调节都采用pid自动调节。

对于汽包水位给水调节,由于引起汽包水位变化的因素较多,如储水量、水位下汽包容积、锅炉负荷、燃烧工况、给水压力等,加上锅炉特有的虚假水位现象,简单的单回路控制难以满足对控制的要求,尤其是对于炼钢厂这样的工况变化频繁,变化幅度大,对于水位的控制来说仅仅使用传统的仪表控制是非常困难的,即使是使用了专用的进口多回路可编程调节仪表对水位进行控制,也仅能够在工况稳定的情况下满足控制的需要,而当工况产生突变时,仪表则根本无法对水位进行控制。为此,我们采用了先进的三冲量控制技术对水位进行动态调节。虽然影响因素较多,但其中主要是蒸汽流量和给水流量,其原理如图3所示。

图3 蒸汽流量和给水流量调节原理图

我们采用前馈-串级控制系统,方框图见图4。其前馈为蒸汽流量,图4中:gc—调节器; gv—调节阀; go—控制对象; fw—给水流量干扰; fd—蒸汽流量干扰; 加上汽包水位和给水流量的串级控制,当负荷稳定时,蒸汽流量和给水流量基本不变,由液位主控回路反馈闭环控制。当负荷变化较大时,蒸汽流量突然变化,其测量值不经调节器直接加到加法器,控制加水阀,所以滞后小,超前作用强,避免了虚假液位带来的误动作。

图4 前馈-串级控制系统的方框图

控制方式:当水位低于-100mm时,主调节阀开度在100,当水位上升到-50mm时,开度在60,以后每当水位上升20mm,开度就依次关闭10,当水位上升至-10mm时,开度保持在40,一旦水位上升到50mm,则开度保持在20,当水位升至100,则开度为0,若判断水位还在上升,则停止给水泵。

3.4 监控画面

系统监控操作画面包括:方便工人操作的监控画面和为软件工程师提供接口的整定画面。

操作员画面向操作人员提供了各种数据、曲线,显示内容丰富鲜明、操作简捷可靠,即可以用光电鼠标操作,也可用键盘操作。