点击【 大 中 小 】, 可 以 选 择 字 体的大小,以便 你 阅读.

摘要:本文主要介绍了利用美国GE Fanuc系列90-30 PLC先进的编程性能和安装配置简单的特点,将其应用于某散货港口装卸自动化控制系统中,根据集散控制技术的理论,应用PLC网络实现了对散货装卸设备的现场控制、电控室控制和中控室控制;并以GE FANUC CIMPLICITY HMI软件为工具,设计了实时监控软件。

一、引言

散货(如煤炭)装卸效率是散货港口考虑的主要问题之一。南通华能电厂姚港煤码头装卸自动化控制系统的对象一般由卸船机、带式输送机、堆取料机、装船机等主要设备以及大块分离器、除铁器、核子秤等辅助设备构成,这些设备运行在分散操作方式效率极低,无法集中控制和监测设备的状态与故障情况。常因流程下游设备故障而造成的堆煤、大块来不及分离等现象时有发生,严重时可能造成带式输送机载煤过量而使皮带损坏,这给输煤设备的运行、维护带来了困难,也造成了船舶装卸时间长,船期延误等不良后果。采用PLC控制,不仅能够提高生产运行效率,而且为后期的维护和系统扩展提供很大的方便。

二、散货装卸自动化控制系统工艺和要求

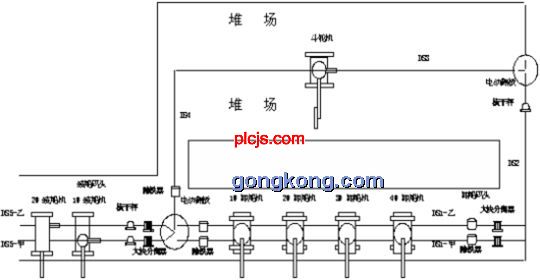

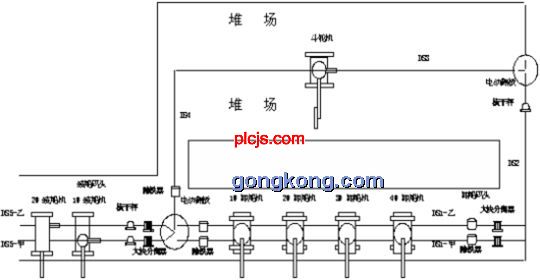

采用系列90-30 PLC控制器成功地应用于南通华能电厂姚港煤码头装卸自动化控制系统中。该煤码头的装卸作业过程控制全部由GE Fanuc系列90-30 PLC完成。图1是南通华能电厂姚港煤码头的煤炭装卸工艺流程图,其工艺流程:

图1、散货港口输煤工艺系统图

(1)直驳

即利用四台卸船机将大型船舶装载的煤炭卸至带式输送机上,经带式输送机的输送,由装船机装载运送至驳船(或用装车机运送至陆地运输工具),然后运送到用户单位。

在煤炭码头的煤炭装卸工艺中,直驳流程具体的设备使用情况见图2:

图2卸煤直驳工艺流程

(2)仓储

即经由卸船机、皮带机将散货输送至斗轮堆取料机,并将其储存在堆场上。具体的设备使用情况见图3:

图3煤炭储运工艺流程

(3)驳运

即由斗轮堆取料机将堆场的库存煤料取出,输送至两台装船机,卸煤到驳船上后驳运至工矿企业。具体的设备使用情况见图4:

图4装煤驳运工艺流程

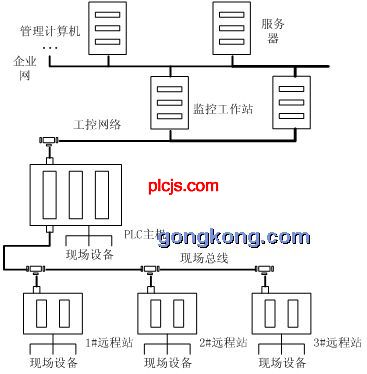

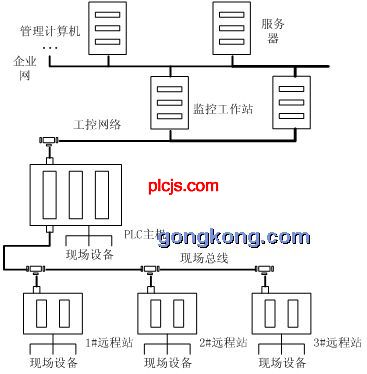

为了实现对上述装卸流程的控制以及其流程设备的控制,按照开放式集散控制原则,采用图5所示的装卸控制系统,此控制系统主要实现三个层次的监控。

(1)过程控制级

现场层可采用一主站三从站的方式,以系列90-30 PLC程控器通过Fieldbus(现场总线)或者RIO net (远程输入/输出)主从式网络,把三个远程站(从站)与本地站(主站)联接起来,构成对现场设备的基本控制。主站负责整个输煤系统的控制及各分站的调度、通信等,也处理适当的I/O系统。各分站负责给定区域内设备的控制。

(2)控制管理级

即以监控工作站和工控网络构成,与PLC程控器相连,实现对流程设备的上位机监控。上位系统由监控微机组成,在工控组态软件支持下,通过应用程序完成与PLC的通信,以图形方式动态显示生产流程和设备状态等信息,并可以通过操作界面,实施对过程控制级的控制。现场数据经应用程序处理后,汇总成报表格式,可供工作人员查阅。

图5 散货港口装卸控制系统组成结构图

(3)生产管理级

生产管理系统由服务器以及配置在各管理部门的终端来完成。生产管理的功能,是生产过程中的数据处理,形成各职能部门所需的信息文件,供统计分析之用,为管理决策提供数据。在这一级上,从安全性考虑,管理计算机不能直接干预装卸控制系统。

三、硬件配置

(1)由高速以太网连接网络服务器和控制台的三台监控工作站,即把上层信息管理级与下层控制管理级连接起来。通过网络交换机,可与其它管理计算机,以及InTranet连接。

(2)由工业以太网连接控制台的三台监控工作站和PLC设备,即把控制管理级与过程控制级连接起来。