PLC在计量控制中的应用 | |

|---|---|

| (点击题目可以在互联网中搜索该题目的相关内容)日期:2007-8-1 0:33:50 来源: 作者: 点击: | |

|

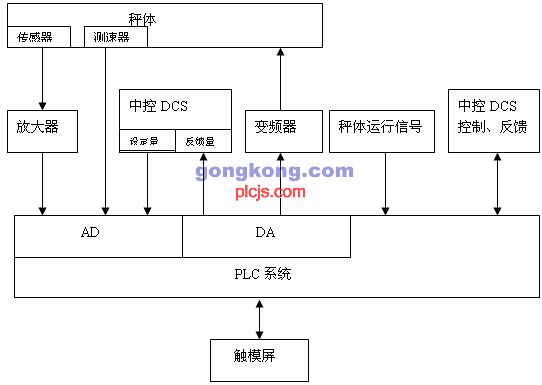

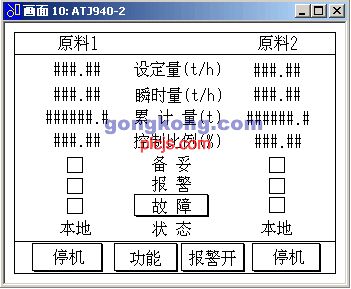

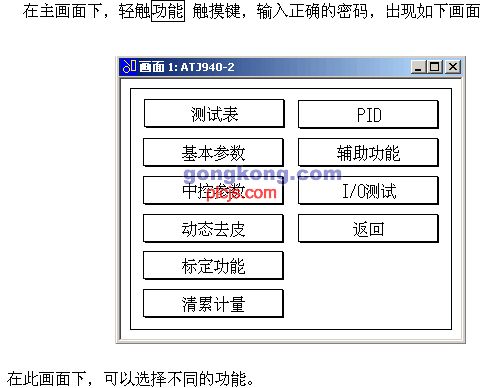

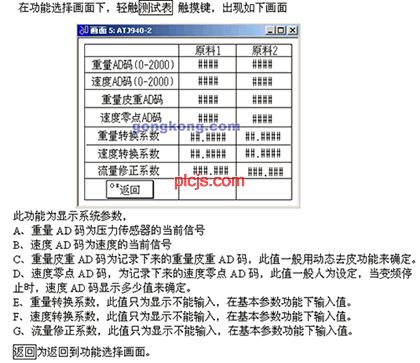

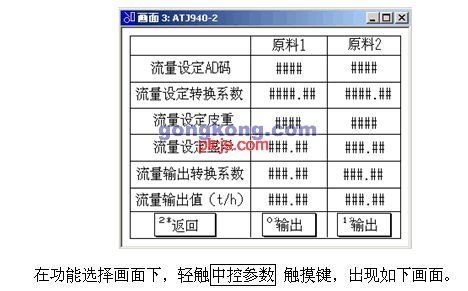

概述 本文介绍了采用原装进口的PLC作为核心控制系统,用触摸屏作为显示终端,对秤体进行定值控制和计量,达到自动定量喂料的目的。 系统性能概述 (1)按设定流量自动控制下料。 (2)瞬时流量,实时监控。 (3)自动累计,累计清零。 (4)秤体测皮。 (5)多种操作模式自由选择 (6)实物标定,转换系数校正。 (7)A/D,D/A工作测试。 系统组成及原理 系统组成 本系统分为现场部分及自控部分。其中现场部分包括:秤体、喂料机。  自控部分组成 (1)PLC系统 包括:PLC,AD模块,DA模块、通讯电缆、液晶触摸屏等。 (2)控制柜 包括:通道接口,指示表头,电机启停控制,电源控制开关等。 (3)重要器件 包括:变频器,荷重传感器,传感信号放大器。 系统控制原理概述 系统启动以后,检测秤体是否备妥,检测完后开始下料,由PLC计算出实瞬时流量,并根据设定的流量,根据PID控制算法,调整喂料速度,以减少误差,从而形成闭环控制,稳定瞬时流量。 根据中控要求,通过DO或DA,将运行状态信号传送给DCS现场站。 秤体的重量检测 秤体的秤重计量机构将秤体里的物料重量作用于荷重传感器上,转换成0—10V的线性电信号传送给计算机。 秤上无物料时,传感器上亦有作用力,这部分力反映的是称重架本身的重量,我们称之为预压力,在计算机上反映出来的参数则是秤体皮重。定期正确测皮很重要,开机前务必检查皮重变化。 荷重传感器工作时须有激励电源,本系统采用7.5VDC供电。满量程输出(0-50/100kg)为0-30mv,所以必须经由传感放大器放大成0-10V信号,故信号放大器的调零及量程调整亦很重要。 PID调节 PID调节是系统根据实际瞬时流量及设定量间的误差,来实时调整输出转速以稳定下料量的控制过程。PID算法也是经典的工业控制算法,公式如下;(数字PID调节): PID=KP (el) + KI (e1e2) +KD (e12e2+e3) 其中 KP:比例参数 e1:当前误差 K I:积分参数 e2:前一周误差 KD:微分参数 e3:前二周误差 PID参数修改原则:若瞬时流量发生振荡时(即上、下波动大),减少KP、KI参数,若参数反映缓慢(即瞬时流量长时间跟不上设定值),则可增加KP、KI参数。KP、KI、KD参数修改需谨慎,只能在小范围内修正(一般0.5)。 控制功能说明 仪表功能说明 主画面 系统上电开机后,第一个进入的画面就是此画面,对计量秤的控制也就是在此画面下完成的,所有的参数及功能也是由此进入的。画面如下:  在此画面下有如下功能:  功能选择  测试表  基本参数  A、重量转换系数为由静态挂码功能确定。 B、速度转换系数由速度系数设定功能确定。 C、流量修正系数由链码标定或实物标定确定。 D、初始值(%)为系统启动瞬间,变频器的运行速度。 E、额定量由被控秤体的额定流量来确定 F、皮重AD码(0-2000)为记录下来的重量皮重AD码,此值一般用动态去皮功能来确定。 中控参数  A、设定流量AD码为显示中控流量设定4-20mA信号。 B、流量设定转换系数是用来转换中控流量设定4-20mA信号为实际流量的系数 例:中控送出60t/h,流量设定显示为59t/h,则修改流量设定转换系数。 本新闻共2页,当前在第1页1 2

|

|

| 上一篇: 德国甘纳数据采集和测试系统ebloxx集成下一篇: 研华产品在晶元实验室清洗监测上的应用 |