| |

|---|---|

| (点击题目可以在互联网中搜索该题目的相关内容) 日期:2006-4-14 0:58:31 来源: 作者: 点击: | |

|

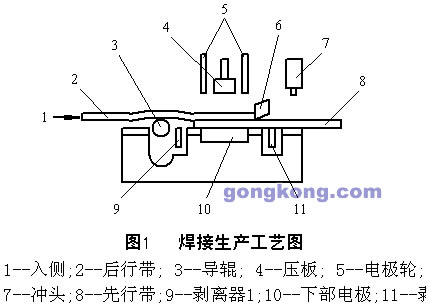

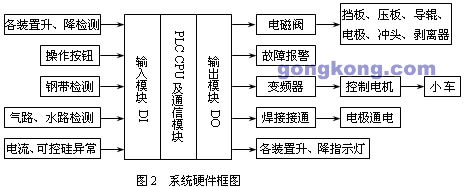

【摘 要】 在武钢硅钢厂滚焊机电气改造中应用PLC组成两级监控系统,它具有完善的故障处理功能。本文简要介绍了生产工艺流程及主要控制功能的实现,着重论述了PLC在系统中的功能及其软、硬件的设计方法。系统投入运行后取得了良好的经济效益。 【关键词】 滚焊机;PLC;通信;状态设计法 武钢硅钢厂在生产硅钢带时,为连续生产,用滚焊机将前后两卷钢带首尾焊接,生产工艺完成后,再由剪切机切割分开,以提高生产效率。该厂的滚焊机系统是70年代从日本全套引进的,经过20多年的长期运行,电气设备老化严重,动作可靠性差,严重影响正常生产。在对其电控系统的技术改造中,用先进的PLC控制取代继电器逻辑控制,添加通信功能,实时显示各主体设备的状态变化及故障报警画面,组成控制、监管相结合的一体化系统。 1 生产工艺简介 焊接时,两卷钢带首尾搭接,在接触面流通强电流,接触电阻及金属固有电阻产生电阻热,使焊接接点温度达到金属可熔化的适当温度,同时对其加压使之接合。 钢带焊接生产工艺如图1所示。主要由钢带搭接定位、压紧,钢带焊接,焊接复位、作业线运行三个阶段组成。简介如下。 运行中的先行带经钢带检测器检测到末端时,停止在下部电极上→挡板下降→后行带前进至挡板位置与先行带搭接→导辊下降→压板下降→电极下降→小车前进。 钢带检测器、电极轮及其升降装置搭载在小车上,小车前进到钢带上方时,钢带检测开关由OFF→ON,使电极通电开始焊接。焊接电流的传导方向为:焊接变压器→电极轮1→焊接钢带→下部电极→电极轮2→焊接变压器。当焊接到钢带边沿时,钢带检测开关变为OFF而使焊接停止。  小车前进到“前进极限点”停止→冲头下降,延时0.5S后自动上升→电极、挡板、压板依次上升→剥离器上升,使钢带脱离下部电极,延时2S后剥离器下降→导辊上升。 以上过程即完成一个单程焊接。为加固两带焊接,通常需来回焊接两次,即再增加一次后退焊接。当需后退焊接时,先将两钢带重合部向前移动一段(但不得偏离下部电极),再按以上次序将焊机各装置重复动作一次,所不同的是小车此次为后退运行,并后退到“原位置”停止。此时启动作业线又可循环运行。 2 系统硬件配置 根据生产工艺,采用典型的两级监控方式。上位机为生产管理级,完成对下位机的监控、生产操作管理等,主要面向操作人员;下位机为基础测控级,完成生产现场的数据采集及过程控制等,面向生产过程。 上位机选用国内广泛应用的研华IPC-610工控机,配有PIII处理器、64MB内存,具有较高性价比。因现场通信距离较远,配置一块RS422/485通信卡,用双绞线将其串口与PLC通信模块(AJ71UC24)RS422端口相连,以串行通信方式完成二级间通信,实现监控焊接过程。上位机RS232口经适配器(SC-09)转换与PLC CPU模块连接,用于对PLC控制软件的编程。 钢带生产现场噪声干扰及环境污染严重。我们选作主控单元的三菱公司A2A系列PLC,采用模块式结构,可靠性高,配置灵活,且具有良好的环境适应性和抗干扰能力;使用简单,只需相应外设或编程软件包(如MEDOC),即可完成控制程序的编写。它负责焊接工艺的电气逻辑控制,包括各焊接设备的状态检测、钢带检测;执行逻辑、算术运算;输出执行指令,完成小车前后运行、焊接启停、各电磁阀及状态过程等的控制。PLC控制系统硬件配置如图2所示。  3 系统优化及功能实现 系统设有自动/手动2种控制方式,由选择开关转换。由于钢带搭接定位时的不确定性,故以手动操作为主要控制方式。自动方式仅在手动操作将钢带搭接定位、压紧后,才自动按预定逻辑顺序运行。当系统发生紧急故障时,按急停按钮可终止当前所有设备运行;当设备出现故障或工艺参数不正常时,由PLC启动灯光及蜂鸣器报警,且仅当故障排除后,才能有效通过按钮使报警复位。焊机设备工作时,PLC控制主电控柜上的对应状态指示灯亮,上位机模拟显示现场各机电设备的动作,方便了中控室操作员对整个工艺流程的监视。 |

|

| 上一篇: 西门子PLC在300m3炼铁高炉中的应用 下一篇: DCS/FCS在炼钢厂连铸工艺中的应用分析 |