| |

|---|---|

| (点击题目可以在互联网中搜索该题目的相关内容) 日期:2006-3-13 21:34:35 来源: 作者: 点击: | |

|

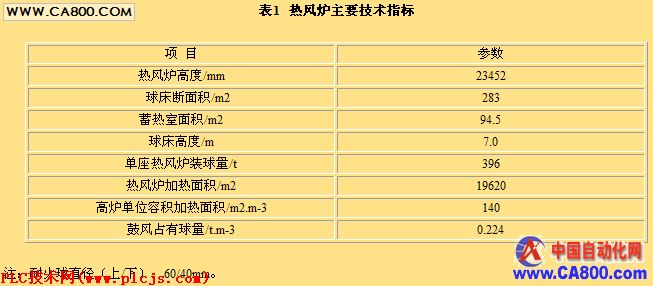

摘 要:泰钢450m3高炉设计采用了炉缸陶瓷杯,无料钟炉顶,外滤式布袋除尘,高炉监控系统等先进实用的技术。高炉投产后,利用系数达到3.17t/(m3.d),超过设计指标。 关键词:高炉;无料钟炉顶;渣处理 1 前 言 为满足炼钢对铁水的需求,山东泰山钢铁有限公司(简称泰钢)决定在现有高炉东侧新建1座450m3高炉。泰钢的铁前区域在总图上已经非常拥挤,再布置1座450m3高炉,受到场地的限制,常规设计不能满足工艺要求。因此,因地制宜在工艺流程和总图布局上,采取了相应的措施。 450m3高炉的重力除尘器与风口平台、出铁场中心线的平面夹角为130°,与斜桥同侧并且平面夹角为50°。4座热风炉布置在斜桥两侧,高炉风口平台与矿槽之间,每边两座。该工艺布置紧凑,合理地解决了场地紧张、布局困难的问题,保留了原有铁路和附近建筑物,不仅节省了工程投资,而且减少了停产带来的损失。 2 新技术的应用 2.1 高炉本体 2.1.1 炉体内型 炉型设计考虑泰钢现有的原燃料,采用矮胖炉型(Hu/D为2.86)。高炉内型尺寸:炉缸直径5.6m,炉腰直径6.5m,炉喉直径4.5m,有效高度18.6m,炉腹角80°52′11″,炉身角84°13′56″。高炉设有1个铁口、1个渣口和16个风口。为降低炉缸铁水的环流,死铁层高1.035m。 2.1.2 高炉内衬 炉底采用半石墨质烧成碳块,炉缸采用微孔模压小碳块和复合棕刚玉砖结合体,具有良好的导热性和耐侵蚀性,可有效地保护炉底和炉缸。铁口、渣口和风口区全部采用大块复合棕刚玉组合砖,可减少砖缝。该炉缸具有耐高温,导热性能好,抗渣、铁侵蚀作用强等特点,可保证一代炉役达到8~10年。炉腹、炉腰和炉身下部采用高铝砖砌筑,炉身上部采用致密粘土砖砌筑。炉顶荒煤气上升管到重力除尘器内,全部喷涂一层50mm耐冲刷、耐热的喷涂料。 2.1.3 炉体冷却设备 设计为水冷炉底,炉底、炉缸采用光面冷却壁,炉腹、炉腰采用带筋冷却壁,内铸双层冷却水管,筋槽内捣打炭素材料。炉身中下部采用带凸台的冷却壁,凸台单独一根水管,冷却强度大,能有效支撑炉衬。炉腰上部设有一层冷却板,以加强对炉身下部炉衬的支撑。 2.1.4 炉喉 炉喉钢砖采用两段式,下段采用水冷结构。炉喉设置十字测温装置,检测炉喉内煤气温度分布状况,以便及时改善布料。 2.2 球式热风炉 受场地情况限制,又要满足工艺要求,同时解决 3座热风炉换球时风温波动较大的问题,决定采用4座球式热风炉。控制系统采用PLC实现自动换炉和自动燃烧,缩短送风时间和实现燃烧最优化。在耐火材料方面,热风炉上部采用低蠕变高铝砖。热风炉采用热管换热器,利用烟道余热预热助燃空气,可达到160℃左右。每座热风炉顶燃室有15个烧嘴,煤气和助燃空气充分混合、燃烧,可保证烟气温度最高时通过球床,为高炉提供1100℃以上的风温。热风炉主要技术性能指标见表1。 2.3 供料和上料系统 450m3高炉的炉料结构为高碱度烧结矿配加球团矿和生矿,前者占75%左右,后两者占25%左右。设计配置了20个料仓,4个焦槽,8个矿槽和8个杂矿槽。焦炭经破碎、整粒和筛分后,分为合格粒度焦炭(大于25mm)、焦丁(10~25mm)和焦末(小于10mm)。 槽下称量系统采用PLC自动控制,设计中采用分散称量、集中校核、自动补偿的方式。为了方便检查电子秤的称量精度,设置了拉力计校秤装置。矿石、焦炭在槽下经筛分称量后进入料车,要求入炉料的粉末含量小于5%。由于受总图的限制,在碎焦、碎矿运输系统采用了DJ型大倾角(80°)波纹挡边带式输送机。 料车卷扬机是高炉上料系统的重要部分,料车控制系统采用交流变频调速器调速。主卷扬机布置在4个焦槽顶部端头位置。采用无料钟炉顶,高炉设计炉顶压力为0.08~0.15MPa。无料钟的料罐容积为16m3,炉顶布料系统采用伺服控制系统,能够实现多环布料。料罐采用γ射线料位仪,润滑系统采用干油润滑。 本新闻共2页,当前在第1页1 2 | |

| 上一篇: 全国重点钢铁企业自动化现状(二) 下一篇: PLC在金刚石液压合成机中的设计应用 |