西门子WINCC冗余系统在连续镀锌生产线的应用 | |

|---|---|

| (点击题目可以在互联网中搜索该题目的相关内容)日期:2007-3-20 22:08:35 来源: 作者: 点击: | |

|

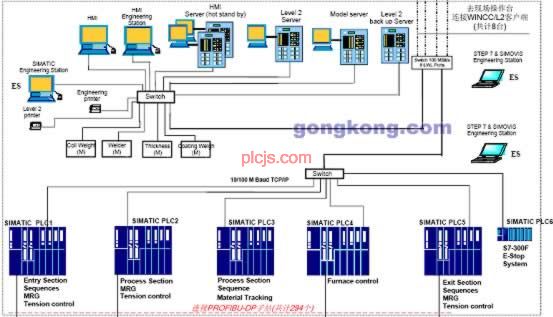

关键词:连续镀锌生产线 WINCC 客户机服务器 冗余 Abstract This paper introduces that application of WINCC redundancy system in continual galvanization line (CGL), illuminate the detail of network configuration, parameters and commissioning, and this project improves the advantage of WINCC redundancy in automation control system Key Words: CGL WINCC Server-Client Redundancy 一、项目简介 近年来,连续镀锌生产线(CGL)等薄带钢处理线项目成为了钢铁行业投入的热点之一,我公司陆续承接了多个类似的项目,都是以西门子S7-400 PLC,WINCC作为基础自动化控制核心器件。其中湖南省涟源钢铁有限公司的冷轧厂连续热镀锌生产线就非常有代表性。 涟源钢铁有限公司位于湖南省中部,1958年建成投产,现已发展为拥有总资产151亿元以上、年产钢450万吨以上规模的特大型工业企业,是国家“863”高新技术研究发展计划CIMS应用工程示范单位,国家重点支持发展的300家工业企业之一。 冷轧厂连续热镀锌项目于2003年立项,目标是建成年产镀锌带钢31万吨,工艺设备水平一流、产品质量一流的生产线。该线的原料可以适应厚0.25~3.2mm,宽850~1570mm的冷轧带钢;全线可以分为入口段、入口活套、中央段(即工艺段)、出口活套和出口段五大部分及原料、成品供应运输辅助系统组成。 入口段由两台开卷机、一台三片模式焊机和其他辅助设备构成,完成原料的连续供应。最高速度220米/分钟。 中央段由清洗段、连续退火炉、热镀锌加热器(即锌锅)、镀层控制系统(气刀、镀层测厚仪、模型控制器)、小锌花、光整机、拉伸矫直机、无水钝化单元、耐指纹涂机和干燥系统构成,完成冷轧带钢的连续退火、镀锌、表面质量处理工作。最高速度160米/分钟。该部分是全线的核心,可以说出入口的所有的所有设备都是为了保证中央段平稳、顺利的运行。 出口段由成品飞剪、两台卷取机和其他辅助设备构成,以保证成品带钢顺利、高效的分卷、卸载、包装。最高速度280米/分钟。 入、出口活套是为了在入口、出口在上料、卸料时中央段仍然有继续运行的原料及成品存放区而设置的。 二、控制系统的构成 整个控制系统可以分为L2、L1两级。 L2主要完成产品原料数据、生产计划的分发、下放和成品数据的采集、整理,以及全线生产报表的生成查询工作。 L1是全线基础自动化控制的统称,全部选用了西门子产品。中央控制单元由9套S7-416-2DP 和1套S7-315F构成;现场信号采集及动作执行采用PROFIBUS-DP网络,全线共用了近300个DP子站;交流变频电机传动全部使用MASTERDRIVER 6ES70系列变频器,用CBP2通过DP网络连接到PLC控制系统。 人机界面(HMI-Human Machine Interface)是在WINCC V6.0平台上开发的,采用了Server-Client模式,为了提高系统的可靠性降低停机时间使用了冗余功能。 PLC框架、WINCC Servers/Clients、L2 Servers/Clients及具有以太网功能的单体设备之间采用10M/100M/1000M以太网连接,根据设备间的距离远近分别采用光缆、双绞线连接。 整个控制系统的以太网配置如下图所示:  该项目的最大特点就是设备点多面广,工艺复杂,需要大量的参数设定、状态监控。如果采用传统的硬件操作台点进行控制则很不直观,而且也需要非常大的硬件投入。所以我们采用HMI操作为主,操作台操作为辅的方式,即只有线路起停控制在操作台上,几乎所有其他操作、状态显示、故障诊断、事件记录、过程数据归档等都在HMI上实现。这样既节省了大量的硬件投入,同时也提高了系统的直观易用性,随着硬件线路的减少相应的故障率、维护量也可以大幅度的降低。 |

|

| 上一篇: 江苏新亚化工厂一氧化碳生产线控制系统应用下一篇: 基于PLC的云母纸生产线自动控制设计 |