| |

|---|---|

| (点击题目可以在互联网中搜索该题目的相关内容) 日期:2006-7-13 0:13:19 来源: 作者: 点击: | |

|

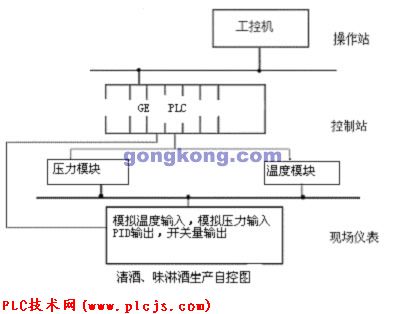

1.引言 第二酿酒厂味淋酒、清酒生产时的温度控制由原来的车间室温环境保温改为单罐体热水夹套保温以实现节能降耗。味淋酒、清酒生产周期达60多天,如果糖化发酵罐的温度由人工逐罐控制显然是不现实的,而对物料温度进行自动调节,减少人为控制造成的差错,同时减少工作量,以保证产品质量。 2.系统描述 此系统采用上下位机的控制形式,选用美国GE公司的VersaMax系列可编程序控制器,通过以太网实现系统自控。PLC控制各工艺设备的运行,检测系统中各个生产设备的状态及工艺参数,并按确定的控制原则对各个设备进行控制和调节。操作站主要功能是操作人员通过CRT上的实时动态画面监控现场的生产状况并根据现场实际情况对生产过程进行必要的控制和调节。操作人员通过按钮转换,也可在变频控制现场对水泵采取手动操作,水泵的运行状态将在监控系统画面中显示。冷冻机组通过RS485标准接口,与PLC进行通讯,在监控系统中反映其运行状态。操作人员可对前发酵罐的搅拌实现计算机远程控制,并在操作界面上同步显示运行状态。 3.系统构成及工艺简介 本生产线自控系统分为变频控制系统、PLC控制系统、上位机监控系统三个系统。控制级别设置为三层:第一层为在上位机上显示现场所有的实时采集数据、报警,并对整个生产过程进行动画模拟显示,同时操作员可通过上位机对各阀门及变频器进行手/自动切换控制,对生产过程远程控制;第二层为PLC逻辑联动控制,由PLC根据现场各测试设备采集的数据及系统设备运行逻辑关系,自动控制各站点内的电气设备运行状态;第三层为现场手动控制,操作人员可单独启停测试各变频器设备,并有现场报警指示。此时变频器工作状态也将在上位机上有状态显示,以便实现监控。 水泵的控制分成自动控制和手动控制二种方式,可以分别变频控制柜内的 手/自动转换开关进行切换。这样的控制方式能最大限度地保证设备、装置的安全操作的需要。 在自动方式下,PLC可以根据压力变送器检测信号,对变频器进行自动调节水泵的转速以控制供水管道内的压力,当某一台水泵出现故障时,系统能根据要求采用手动方式切换到备用水泵上运行,以确保温控系统的正常运行。在手动方式下,操作工可根据实际的情况做出启动和停止控制,不管在何种控制方式下,在控制柜上面都有指示灯来显示每台水泵的工作状态。 前发酵罐的搅拌控制方式也分为现场控制操作和计算机远程操作,并互锁,以求达到方便和安全。  4.控制系统网络结构 网络采用目前最流行10/100M自适应TCP/IP工业以太环网。支持标准的IEEE802.3 CSMA/CD.各站点的网络速度10M/100M自适应。可以同时支持上位机之间的文件访问, PLC控制站之间数据交换及PLC控制站和上位机之间数据交换。上位机能对分站的PLC的灵活地进行组态配置及编程调试。网络主干线路具有抗电磁、抗振动干扰、抗潮湿、耐腐蚀。某一个节点损坏或离线不影响整个网络的通讯。 5.系统PLC实现的控制功能 系统PLC除了实现如上所述的通讯功能外,还要实现对整个系统的控制。PLC完成对现场的数据采集,将采集到的数据传至操作站的上位机,同时,接受上位机发出的指令对现场的执行机构进行控制执行,现场采集的信号种类主要包括;开关量(自动阀的开、关回讯及各类报警信号的输出等)、模拟量信号(温度、压力等现场各种信号)等。控制输出信号主要有;泵、各种工艺阀门等控制输出的开关量。完成整个生产过程的自动顺序控制。PLC主要技术指标: 1)温度检测精度0.1℃,。 2)压力检测精度0.5%; 3)温度控制精度为±0.5℃ (发酵过程)。 4)开关状态检测:均以开关量形式读入,无触点开关 容量24V DC500mA。 本新闻共2页,当前在第1页1 2

|

|

| 上一篇: 凯迪恩KDN-K3系列PLC在立式包装机中的应用 下一篇: 西门子LOGO 和S7-200 在冰激凌包装线上的使用 |